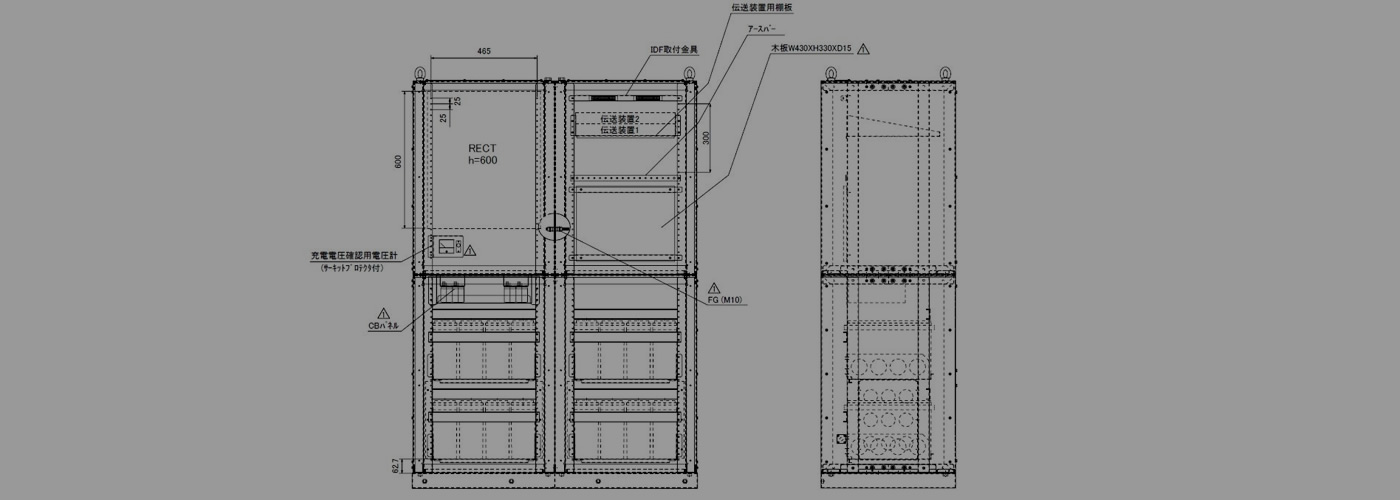

Before (改善前)

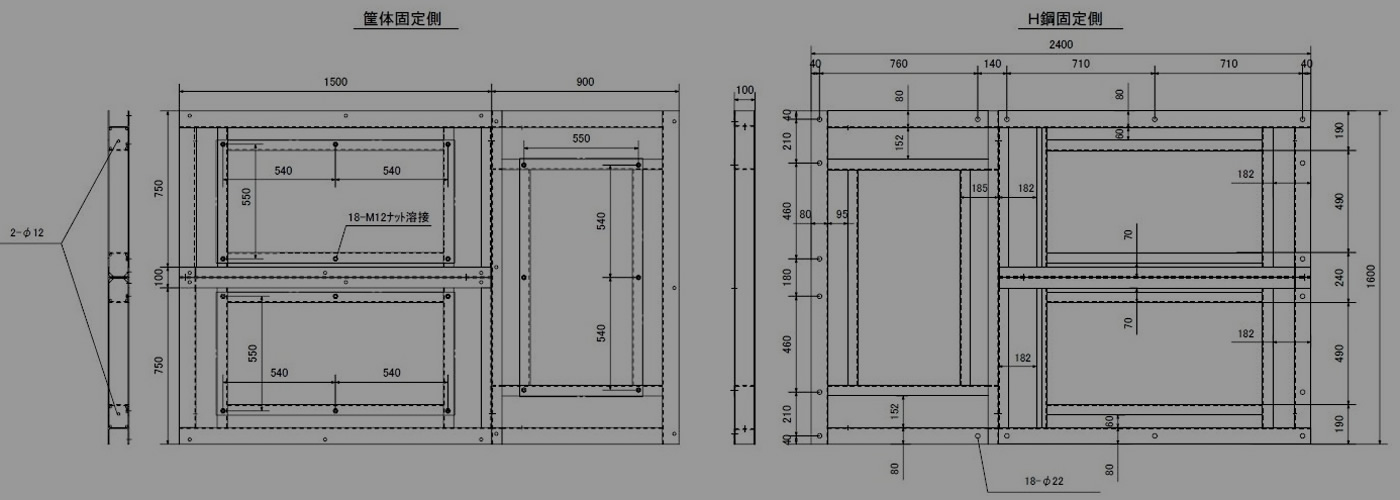

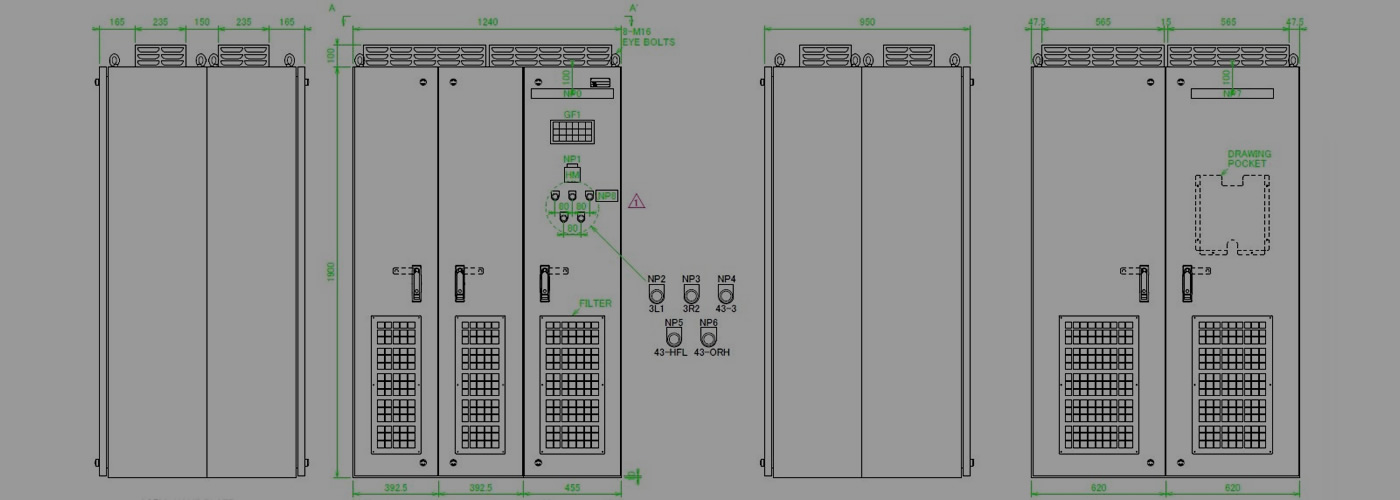

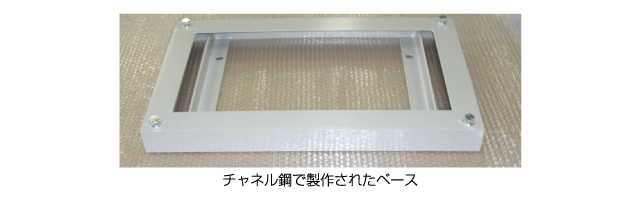

高さ1,000mm以上の制御盤や通信盤を設置する場合、足元にはベースと呼ばれる架台があります。このベースに制御盤や通信盤を固定することで、振動等に耐性のある自立盤となります。このベースはチャネル鋼(C鋼やL鋼、H鋼など)で製作されることが多く、これらの鋼材は板厚が厚いため、手作業での穴あけの作業工数の増大や、精度確保の問題が発生しがちです。チャネル鋼に適したレーザーを用いることを考えると、材料費をふまえてもベース製作のコストアップ、つまり制御盤や通信盤全体のコストアップにつながっていました。

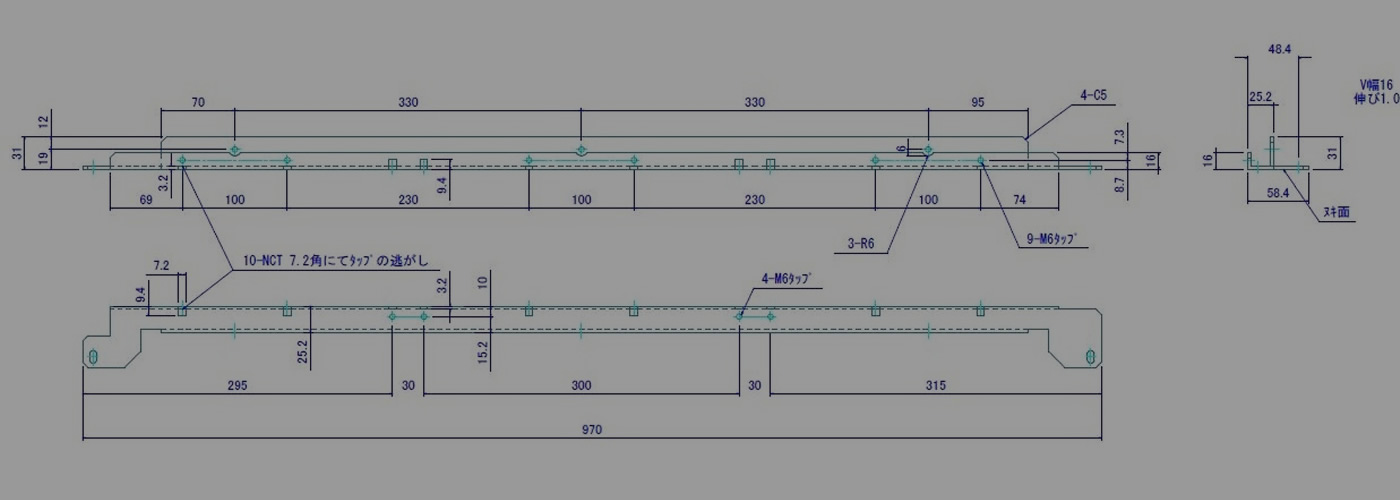

V

After (改善後)

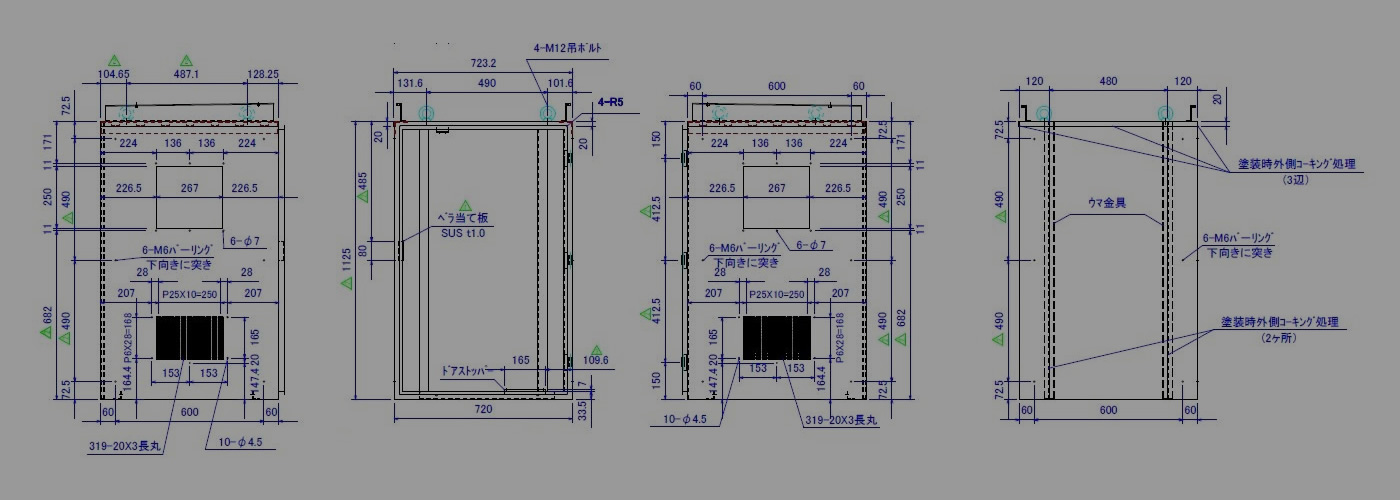

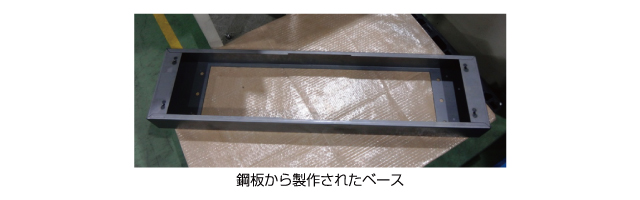

チャネル鋼でベースを製作するのではなく、1枚の鋼材(5mm以上のチャネル鋼であれば、鋼板の板厚は3.2mm、4.5mmが該当)の板厚の曲げ加工によって製作することが、制御盤や通信盤のトータルコストの削減につながることがあります。例えば、ベースに多くの穴あけ加工が必要な場合や、入線口や配線口の角穴をあける場合には、通常のレーザー加工や打ち抜きプレス加工によって高精度の穴加工が簡単に行えます。チャネル鋼と比較した場合に、1個当たりのベース製作時間も短くなるため、短納期品や量産に適した構造設計になります。